提纲:

第一节机械安全基础知识

第二节金属切削机床及砂轮机安全技术

第三节冲压剪切机械安全技术

第四节木工机械安全技术

第五节铸造安全技术

第六节锻造安全技术

第七节安全人机工程

机械是由若干个零、部件连接构成,其中至少有一个零、部件是可运动的,并且配备或预定配备动力系统,是具有特定应用目的的组合。大致分类如下:

(1)单台的机械。例如,木材加工机械、金属切削机床、起重机等。

(2)实现完整功能的机组或大型成套设备。即为同一目的由若干台机械组合成一个综合整体,如自动生产线、加工中心、组合机床等。

(3)可更换设备。可以改变机械功能的、可拆卸更换的、非备件或工具设备,这些设备可自备动力或不具备动力。

机械分类:

(一)动力机械:电动机、内燃机、蒸汽机以及在无电源的地方使用的联合动力装置。

(二)金属切削机械:车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、铣床、刨(插)床、拉床、电加工机床、锯床和其他机床12类。

(三)金属成型机床:金属切削加工以外的,如锻压机械、铸造机械等。

(四)交通运输机械:汽车、火车、船舶和飞机等交通工具。

(五)起重运输机械:各类起重机、运输机、升降机、卷扬机等。

(六)农业机械:拖拉机、林业机械、牧业机械、渔业机械等。

(七)工程机械:土石方施工、路面建设与养护、流动式起重装卸作业和各种建筑工程所需的各种工程机械。包括挖掘机、铲运机、工程起重机、压实机、打桩机、钢筋切割机、混凝土搅拌机、路面机、凿岩机、线路工程机械及其他专用工程机械。

(八)通用机械:泵、风机、压缩机、阀门、真空设备、分离机械、减(变)速机、干燥设备、气体净化设备等。

(九)轻工机械:纺织机械、食品加工机械、印刷机械、制药机械、造纸机械等。

(十)专用机械:冶金机械、采煤机械、化工机械、石油机械等。

机械使用过程中的危险有害因素:

(一)机械性危险

(二)非机械性危险

产生机械性危险的条件因素主要有:

(1)形状或表面特性。如锋利刀刃、锐边、尖角形等零部件、粗糙或光滑表面。

(2)相对位置。如由于机器零部件运动可能产生挤压、剪切、缠绕区域的相对位置。

(3)动能。具有运动(速度、加速、减速)以及运动方式(平动、交错运动或旋转运动)的机器零部件与人体接触,零部件由于松动、松脱、掉落或折断、碎裂、甩出。

(4)势能。人或物距离地面有落差在重力影响下的势能,高空作业人员跌落危险、弹性元件的势能释放、在压力或真空下的液体或气体的势能、高压流体(液压和气动)压力超过系统元器件额定安全工作压力等。

(5)质量和稳定性。机器抗倾翻性或移动机器防风抗滑的稳定性。

(6)机械强度不够导致的断裂或破裂。

(7)料堆(垛)坍塌、土岩滑动造成掩埋所致的窒息危险等。

非机械性危险:

非机械性危险主要包括电气危险(如电击、电伤)、

温度危险(如灼烫、冷冻)、

噪声危险、

振动危险、

辐射危险(如电离辐射、非电离辐射)、

材料和物质产生的危险、

未履行安全人机工程学原则而产生的危险等。

机械危险部位:

(一)转动的危险部位

(二)直线运动的危险部位

(三)转动和直线运动的危险部位

转动的危险部位及其防护:

(1)转动轴(无凸起部分):与轴具有12mm净距的护套对其进行防护,护套和轴可以相互滑动。

(2)转动轴(有凸起部分):具有凸起物的旋转轴应利用固定式防护罩进行全面封闭。

(3)对旋式轧辊:即使相邻轧辊的间距很大,操作人员的手、臂以及身体都有可能被卷入。

(3)对旋式轧辊:一般采用钳型防护罩进行防护。

(4)牵引辊:安装钳型条,通过减少间隙来提供保护,通过钳型条上的开口,便于材料的输送。

(5)辊式输送机(辊轴交替驱动):应该在驱动轴的下游安装防护罩。如果所有的辊轴都被驱动,将不存在卷入的危险,故无须安装防护装置。

(6)轴流风扇(机):开放式叶片是危险的,需要使用防护网来进行防护。防护网的网孔应足够大,使得空气能有效通过;同时网孔还要足够小,能有效防止手指接近叶片。

(7)径流通风机:通向风扇的进风口应该被一定长度的导管所保护,并且其入口应覆盖防护网。

(8)啮合齿轮:暴露的齿轮应使用固定式防护罩进行全面的保护。为方便维护保养,防护罩应便于开启。防护罩内壁应涂成红色,最好装电气联锁,使防护装置在开启的情况下机器停止运转。

(9)旋转的有辐轮:当有辐轮附属于一个转动轴时,可以利用一个金属盘片填充有辐轮来提供防护,也可以在手轮上安装一个弹簧离合器,使轴能够自由转动。

(10)砂轮机:除了其磨削区域附近,均应加以密闭来提供防护。在其防护罩上应标出砂轮旋转的方向和最高线速度等技术参数。

(11)旋转的刀具:旋转的刀具应在机器内部。手工送料,应减少刀刃暴露,并使用背板防护。物料是可燃物时,应有防火措施。拆卸刀片时,应使用特殊的卡具和手套来提供防护。

直线运动的危险部位及防护:

(1)切割刀刃:切割刀刃应使其暴露部分尽可能少。对刀具进行维护时,需要提供特殊的卡具。

(2)砂带机:砂带机的砂带应该向远离操作者的方向运动,并且具有止逆装置,仅将工作区域暴露出来,靠近操作人员的端部应进行防护。

(3)机械工作台和滑枕:平板(滑枕)达到极限位置时,平板(滑枕)的端面距离应和固定结构的间距不能小于500mm,以免造成挤压。

(4)配重块:配重块全部行程封闭,直到地面或者机械的固定配件处,避免形成挤压陷阱。

(5)带锯机:可调节的防护装置应该装置在带锯机上,仅用于材料切割的部分可以露出,其他部分得以封闭。

(6)冲压机和铆接机:操作人员手持工件靠近冲击头,需要提供能够感知手指存在的特殊失误防护装置。

(7)剪刀式升降机:操作过程的危险在于工作平台和底座边缘间形成的剪切和挤压陷阱。可利用帘布加以封闭。维护过程的危险在于剪刀机构的意外闭合。可通过障碍物(木块等)来防止剪刀机构的闭合。

转动和直线运动的危险部位及防护:

(1)齿条和齿轮:固定式防护罩

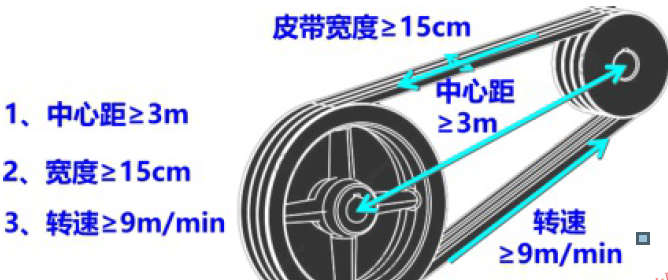

(2)皮带传动:皮带传动的危险出现在皮带接头及皮带进入到皮带轮的部位。因摩擦生热,其采用的防护措施应有足够的通风,防止过热而失效。皮带传动装置防护罩可采用金属骨架的防护网,与皮带的距离不应小于50mm。防护可采用将皮带全部遮盖起来的方法,或采用防护栏杆防护。皮带传动:一般传动机构离地面2m以下,应设防护罩。但在2m以上时,下列3种情况下,也应设置防护罩:

---皮带轮间的中心距离≥3m;

---皮带宽度≥15cm

---皮带回转速度≥9m/s

(3)输送链和链轮:采取的防护措施应能防止接近链轮的锯齿和输送链进入到链轮部位。

机械设备安全应考虑其寿命的各个阶段,包括机械产品的设计安全和机械使用的安全两个阶段。

实现机械设备安全遵循以下两个基本途径:

1、选用适当的设计结构,尽可能避免危险或减小风险;

2、通过减少对操作者涉入危险区的需要,限制人们面临危险,避免给操作者带来不必要的体力消耗、精神紧张和疲劳。

消除或减小相关的风险,应按下列等级顺序实施安全技术措施的“三步法”。

第一步:本质安全设计措施,适当选择机器的设计特性和暴露人员与机器的交互作用。

第二步:安全防护或补充保护措施,也称间接安全技术措施。可采用安全防护或补充保护措施。

第三步:使用信息,也称提示性安全技术措施。使用信息明确警告,使用设备的方法和相关的培训。

机械本质安全技术主要从以下方面考虑:

1.合理的结构型式

2.限制机械应力以保证足够的抗破坏能力

3.使用本质安全的工艺过程和动力源

4.控制系统的安全设计

5.材料和物质的安全性

6.机械的可靠性设计

7.遵循安全人机工程学的原则

合理的结构型式:

(1)机器零部件形状。避免锐边、尖角、粗糙面、凸出部位;对可能造成“陷入”的机器开口或管口端进行折边、倒角或覆盖。

(2)运动机械部件相对位置设计。加大运动部件之间的间距,使人体可以安全进入;或通过减小其间距,使人体的任何部位不能进入。

(3)足够的稳定性。在机器生命周期的各个阶段内都应考虑机器的稳定性,包括形状、重心、倾覆力矩、安装平面等。

限制机械应力以保证足够的抗破坏能力:

(1)符合相应规范、要求

(2)足够的抗破坏能力

(3)连接紧固可靠

(4)防止超载应力

(5)良好的平衡和稳定性

使用本质安全的工艺过程和动力源:

(1)爆炸环境中的动力源:全气动或全液压控制操纵机构,或“本质安全”电气设备。

(2)采用安全的电源:防止电击、短路、过载和静电危害。

(3)改革工艺控制有害因素:控制噪声、振动源,控制有害物质排放

(4)防止与能量形式有关的潜在危险:避免气动、液压、热能装置压力或真空度降低;避免流体密封失效导致的喷射;压力设备在动力源断开时能自动泄压。

控制系统的安全设计:

(1)控制系统的设计应与设备的电磁兼容性相一致。

(2)软、硬件的选择设计和安装符合要求。

(3)提供多种操作模式及转换功能。

(4)手动控制器应符合安全人机学原则。

(5)复杂机器的特定需求,例如动力中断的自保护或重启原则、“定向失效模式”、“关键”件加倍(冗余)设置等。

材料和物质的安全性:

材料和物质应包括原材料、半成品、成品、燃料、添加剂、生成物及废弃物等。

(1)材料的力学性能承载能力

(2)对环境的适应性

(3)避免材料的毒性

(4)防止火灾和爆炸风险

机械的可靠性设计:

一是机械设备要尽量少出故障,二是出了故障要容易修复。

(1)使用可靠性已知的安全相关组件。在预设条件及寿命周期内,能够承受所有干扰和应力,且产生失效概率小的组件。环境条件包括冲击、振动、冷、热、潮湿、粉尘、腐蚀、静电、电磁场等。

(2)操作的机械化或自动化设计。通过机器人、搬运装置、传送机构、鼓风设备实现自动化,通过进料滑道、推杆和手动分度工作台实现机械化。减少人员暴露于危险的风险。

(3)关键组件或子系统加倍(或冗余)和多样化设计。一个组件失效,另一个组件继续执行各自的功能。采用多样化设计,避免共因失效或共模失效。

(4)机械设备的维修性设计。产品故障,应易发现、易拆卸、易安装、易检修,维修性是产品固有的可靠性指标。

维修性设计应考虑:维修点在危险范围外;维修的可达性;维修的互换性;同时考虑维修人员的安全。

公安局备案号44170202000322

公安局备案号44170202000322